Garanzia di qualità

http://mikita.com.pl/?rabocheemesto=nowy-singiel-dawida-podsiad%C5%82o-2021&0c7=15 Kristal per la certificazione dei dispositivi medici si avvale del sistema qualità in regime di certificazione UNI CEI EN ISO 13485.

Il sistema di gestione qualità testimonia la volontà di una struttura aziendale in grado di gestire un servizio di eccellenza in un’ottica di miglioramento continuo.

Annualmente il sistema qualità è sottoposto ad audit da parte dell’Istituto di certificazione che riconosce il costante impegno della società nel mantenimento degli standard qualitativi richiesti dalla direttiva di riferimento per i dispositivi medici 93/42/CEE e dalle norme armonizzate di riferimento.

Materiali

Per la produzione dei dispositivi vengono impiegate materie prime opportunamente selezionate, testate e certificate per uso medicale.

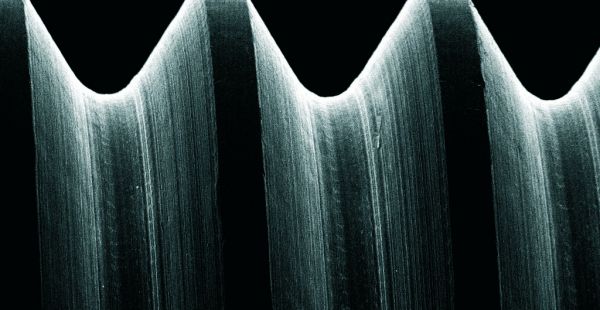

Gli impianti dentali e le componenti protesiche sono realizzati esclusivamente utilizzando Titanio grado 4 e lega di Titanio grado 5 ELI (Ti6AI4V), entrambi conformi alle norme internazionali (ASTM F67, ASTM 136 e ISO 5832) ed entrambi noti per la loro biocompatibilità e per le eccellenti proprietà meccaniche.

Ogni barra di materiale è accompagnata da un certificato di colata riportante la composizione chimica, consentendo così in ogni momento la tracciabilità.

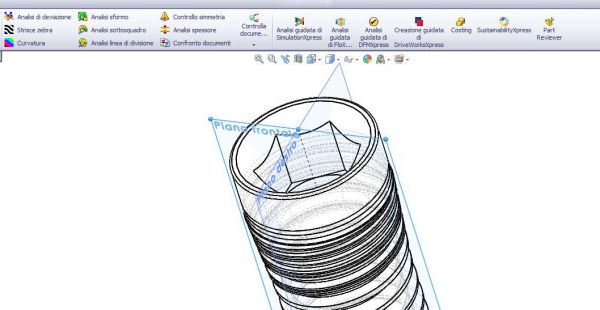

Ciclo produttivo

Massima attenzione viene riservata alla precisione di accoppiamento fra impianto e parti protesiche, al fine di ottenere la perfetta funzionalità dei componenti: per ogni componente è garantita una precisione millesimale sulla misura dell’esagono dell’impianto.

Per ottenere questo risultato vengono effettuati controlli a campione, eseguiti in sede di produzione secondo le specifiche fornite dall’ufficio tecnico.

I controlli sono specifici per ogni singolo componente e sono effettuati attraverso l’uso di strumenti dedicati.

http://lesjoursheureux.anglet.fr/?tumnenravichsja=rencontres-ludopathiques-2021&a27=36 PRODUZIONE E CONTROLLO

Carmichael Per la produzione vengono utilizzati torni a controllo numerico di ultima generazione che garantiscono tolleranze micrometriche. Data la rilevanza della precisione e del rispetto delle tolleranze dimensionali basate sulle specifiche progettuali, ogni lotto di produzione viene sottoposto a numerosi controlli, sia di tipo visivo al 100%, sia tramite opportuni strumenti. Dopo la tornitura alcuni dispositivi medici subiscono ulteriori trattamenti eseguiti da fornitori qualificati; ogni reso lavorato è accompagnato da attestati di lavorazione che comprovano il rispetto delle specifiche tecniche e degli standard qualitativi richiesti.

INCISIONE LASER

Successivamente alla fase di tornitura meccanica le componenti protesiche e lo strumentario chirurgico vengono incisi a laser; questa lavorazione garantisce l’identificazione e il riconoscimento delle caratteristiche dimensionali dei componenti. L’incisione laser viene effettuata internamente alla sede produttiva e i dispositivi medici sono sottoposti a verifica della conformità alle specifiche tecniche previste.

DECONTAMINAZIONE

Per garantire eccellenti livelli di pulizia, i dispositivi vengono sottoposti ad un rigoroso processo di decontaminazione, che prevede diversi lavaggi, in grado di rimuovere ogni genere di contaminante dalla superficie. La riproducibilità del trattamento e l’ottimizzazione dei parametri di processo consentono di utilizzare questa tecnica di decontaminazione con elevati standard qualitativi su dispositivi di geometria complessa.

CONFEZIONAMENTO

La decontaminazione così come le successive fasi di assemblaggio e confezionamento, avvengono in camera bianca ISO 6, che assicura la realizzazione delle fasi più delicate del processo produttivo in un ambiente a contaminazione particellare controllata, tenuta costantemente a livelli prefissati in accordo con le normative vigenti. La camera bianca, interna alla nostra struttura, rappresenta uno dei punti di forza in quanto tutte le attività che vi si svolgono sono regolate da rigorose procedure operative e da personale altamente qualificato.

PROCESSO DI STERILIZZAZIONE

La sterilizzazione, una delle poche attività in outsourcing, avviene presso fornitore esterno certificato. Gli impianti vengono sterilizzati mediante irraggiamento a raggi gamma con dose nominale pari a 25KGy; l’efficienza del processo e la presenza di una confezione sigillata, che funge da barriera microbiologica, garantiscono il mantenimento delle condizioni di sterilità e l’integrità delle sue condizioni nel tempo.

BIOCOMPATIBILITÀ

La biocompatibilità è un parametro di notevole importanza in ambito biomedico: massima attenzione viene prestata alle materie prime oltre che alla garanzia di superfici implantari in grado di promuovere e accelerare i processi osteointegrativi.